В силикон: Технология Литьё в силикон (LSR)

Содержание

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Вакуумное литье в силикон по выгодным ценам в Москве

Технология вакуумного литья в силиконовые формы (Vacuum Casting) применяется для мелкосерийного производства изделий из полиуретана (от 1 до 500 шт.). Габариты изготавливаемых на нашем оборудовании деталей в среднем составляют 600*600*400 мм, а в длину могут достигать более 2 метров. Максимальная масса деталей — до 3 кг, а точность изготовления соответствует квалитету +/- IT 14/2. Цвет деталей – окрашивание материалов в массе по каталогу цветов RAL. Фактура поверхностей — ровная матовая, крупный и мелкий «песок», глянцевая, возможно армирование деталей различными закладными элементами. Стойкость силиконовых форм — до 25 циклов.

Используемые материалы для литья в силикон

Для литья в силикон используются двухкомпонентные полиуретаны, которые обладают различными физико-механическими свойствами. Это могут быть свойства основных конструкционных пластиков, таких как АБС, полиамид, полиэтилен и. т.д., есть полиуретаны имитирующие по физико-механическим свойствам резину различной твердости (от 50 до 70 ед. по Шор А), а также прозрачные полиуретаны для изготовления оптических деталей, термостойкие материалы (до 140 0С).

т.д., есть полиуретаны имитирующие по физико-механическим свойствам резину различной твердости (от 50 до 70 ед. по Шор А), а также прозрачные полиуретаны для изготовления оптических деталей, термостойкие материалы (до 140 0С).

Примеры изделий по методу вакуумного литья ПУ-пластика:

Крупногабаритное вакуумное литье

Компания Фолипласт оказывает услуги по производству пластиковых деталей, корпусов по чертежам и 3d-моделям заказчика, в том числе, крупногабаритное литье изделий из пластмасс, например: бамперы, накладки, цельнолитые панели приборов для автомобилей. Более того, можно утверждать, что наш опыт литья крупногабаритных деталей из пластика уникален. Мы действительно хорошо умеем делать большие изделия без склейки отдельных частей, и располагаем для этого всем необходимым оборудованием.

Пластиковые корпусы для электроники (РЭА) на заказ

Разработка и мелкосерийное производство радиоэлектронной аппаратуры достаточно часто сталкивается с проблемой поиска функциональных, удобных и прочных корпусов. Пластиковые корпусы для РЭА, детали медицинского оборудования, должны соответствовать назначению, размерам и форме электронной начинки, иметь привлекательный вид и оригинальный дизайн.

Пластиковые корпусы для РЭА, детали медицинского оборудования, должны соответствовать назначению, размерам и форме электронной начинки, иметь привлекательный вид и оригинальный дизайн.

Поточное производство корпусов из пластика экономически обосновано только при больших партиях (свыше 1000 шт.), и на определенном дорогостоящем оборудовании. Для мелкосерийного или индивидуального производства (от 20 до 500 шт.) гораздо выгоднее заказать литье пластиковых корпусов в нашей компании.

Мы можем выпускать изделия самого разного назначения:

- Корпусы из пластмассы для медицинских приборов;

- Пластиковые корпусы для РЭА;

- Корпусы для электроники промышленного назначения;

- Полимерные изделия авторского и оригинального дизайна.

Чтобы изготовить корпусные детали на заказ нам понадобятся чертежи или готовый образец изделия, на основе которых будет создана компьютерная 3D-модель в одном из общепринятых цифровых форматов. Предоставление заказчиком собственной цифровой модели изделия значительно ускорит расчёты и подготовку производства.

Предоставление заказчиком собственной цифровой модели изделия значительно ускорит расчёты и подготовку производства.

Технология производства корпусов из пластмассы от компании Фолипласт позволяет выполнять быстро и качественно заказы клиентов, которые будут максимально соответствовать требованиям и пожеланиям.

Заказать вакуумное литье пластика в силиконовые формы на выгодных условиях можно в нашей компании с доставкой в Москву, Санкт-Петербург, Самару, Казань, Новосибирск и другие города России.

Сделайте заказ по телефону 8 (800) 100-1-388.

Оформление заявки на литье крупногабаритных деталей из пластмасс так же возможно в режиме онлайн: для этого необходимо отправить запрос в любой контактной форме сайта. Наши сотрудники оперативно свяжутся с вами для уточнения заказа, предоставления актуальной информации о ценах, способах оплаты и доставки.

Литье в силиконовые формы: мелкосерийное производство > цены

Мелкосерийное производство по доступной цене

Технология

Мелкосерийное производство путем литья в силиконовые формы имеет определенные особенности и состоит из нескольких этапов:

Производство прототипа изделия.

Речь идет о проектировании объемной модели на компьютере с последующей ее распечаткой на 3d-принтере или фрезеровкой на ЧПУ. Как вариант, может быть использован готовый прототип заказчика, но в 90% случаев он требует доработки.

Речь идет о проектировании объемной модели на компьютере с последующей ее распечаткой на 3d-принтере или фрезеровкой на ЧПУ. Как вариант, может быть использован готовый прототип заказчика, но в 90% случаев он требует доработки.Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия. Мастер-модель определяет качество всего тиража, поэтому к ее разработке выдвигаются серьезные требования. Специалисты наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

-

Изготовление силиконовой формы для литья. Для производства формы или, как ее еще называют, матрицы мастер-модель помещается в опалубку – герметичную емкость из твердого материала, соответствующую габаритам изделия. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого пластика.

После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку. Наконец, емкость с силиконом примерно на сутки оставляют застывать в специальной камере, и только после этого получается готовая матрица.

После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку. Наконец, емкость с силиконом примерно на сутки оставляют застывать в специальной камере, и только после этого получается готовая матрица. Тестовая отливка и доработка формы. Если после тестовой отливки детали, полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени, и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке, на основе полученного первого образца.

Производство форм. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20-50 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Завершается этот алгоритм непосредственным литьем пластмассы. 3dVision использует вакуумную технологию литья в силиконовые формы, в ходе которой используются двухкомпонентные полиуретаны с различными физико-механическими свойствами. Благодаря быстроте изготовления оснастки, данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм по сравнению с пресс-формами не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во-первых, силиконовые матрицы универсальны, поскольку способны работать с любым видом пластмасс. Это пищевые, архитектурные, медицинские, промышленные полимеры, пластмассы для создания грима и другие. Силиконы, несмотря на слабое сцепление с материалом для литья, обеспечивают полностью герметичные соединения, и поэтому в таких формах можно выполнять литье из резиноподобных материалов и резинопластика.

Во-вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными и устойчивыми к УФ-излучению.

Они не горят, являются химически инертными и устойчивыми к УФ-излучению.

В-третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и внутреннее напряжение детали снижается.

Предназначение

Мелкосерийное производство деталей используют для создания небольших партий изделий.Например, изготовления корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, дизайна упаковочных материалов, моделей для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей.

Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемной печати 3dVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий.

Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3dVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы – нового клиента на большое количество проектов.

Литье пластика в силикон

Сегодня хорошо развита технология 3D печати, разнообразие материалов позволяет печатать практически любые детали. Печатают пластиком, металлом, бетоном и т. д. Способов печати тоже есть великое множество.

Нас, для наших проектов, интересует печать пластиком и похожими материалами типа полиуретана. Но 3D печать мало подходит для производства серийных изделий – для этого нужно запастись десятками 3D принтеров, кроме этого, сложно добиться гладкой поверхности изделий без дополнительной обработки.

Для решения проблем 3D печати мы использовали литье в силикон

Литье в силикон – это процесс получения копии объекта из пластика, смолы, керамики, полиуретана или другого материала.![]() В промышленных масштабах в силикон отливается декоративные облицовочные материалы в строительной индустрии.

В промышленных масштабах в силикон отливается декоративные облицовочные материалы в строительной индустрии.

Сам по себе процесс литья в силикон довольно прост, если выполнять несложные правила. О некоторых из них я вам сейчас расскажу. Рассказ мой будет базироваться на опыте лаборатории Electromicrolab.

Итак:

Чтобы получить силиконовую форму замешиваются два компонента и получается единый компаунд. В течении жидкой фазы компаунда он должен быть залит в заранее подготовленный опалубок.

В силиконовые формы можно отливать:

• Пластик

• Полиуретан

• Силикон

• Смола эпоксидная

• Керамика

• Гипс

Способы создания форм

Существует несколько способов создания силиконовых форм (отливок).

Сплошная заливка

Модель помещается в специальный герметичный опалубок. Опалубок может быть изготовлен из различных материалов. В своей практике у нас были опалубки из стеклянных или пластиковых ёмкостей и деревянные опалубки. Герметизацию можно проводить пластилином или горячим клеем. Это зависит в первую очередь от самого силикона — его химического состава, текучести и прочих характеристик. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной продукции. Такую форму можно использовать многократно. Время изготовления формы около суток.

Герметизацию можно проводить пластилином или горячим клеем. Это зависит в первую очередь от самого силикона — его химического состава, текучести и прочих характеристик. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной продукции. Такую форму можно использовать многократно. Время изготовления формы около суток.

Разрезная форма

От предыдущего варианта отличается только тем, что для облегчения изъятия детали форма разрезается на части. Такой метод подходит для изготовления сложных изделий. Разрезанную форму потом можно скреплять между собой канцелярской резинкой, жгутом, или шпагатом. Форма изготавливается около суток.

Двусоставная

Изготовить такую форму сложнее, чем предыдущие. Суть изготовления такой формы заключается в помещении копируемого изделия на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается герметичная опалубка, и в неё заливается первая половина формы. Затем переворачивается форма после отверждения силикона глина или пластилин удаляются, силикон покрывается разделительным составом, и заливается вторая половина формы. Обычно такая форма изготавливается двое суток.

Вокруг основы собирается герметичная опалубка, и в неё заливается первая половина формы. Затем переворачивается форма после отверждения силикона глина или пластилин удаляются, силикон покрывается разделительным составом, и заливается вторая половина формы. Обычно такая форма изготавливается двое суток.

«Внамазку»

Этим способом создаются формы, когда силикон точно повторяет контуры объекта и имеет толщину от 3 мм до нескольких сантиметров. Например, лицевые маски. Для создания формы «внамазку» необходим достаточно вязкий силикон, который не стекает с модели. Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После засыхания силикона создается жесткая внешняя оболочка, которая будет держать форму. Мы использовали гипсово-марлевые конструкции. Способ изготовления такой конструкции очень похож на создание масок из папье-маше. Марля (бинт) замачивается в гипсовом растворе и накладывается несколькими слоями поверх силикона. Через сутки форма готова. Общее время изготовления такой формы двое суток.

Мы использовали гипсово-марлевые конструкции. Способ изготовления такой конструкции очень похож на создание масок из папье-маше. Марля (бинт) замачивается в гипсовом растворе и накладывается несколькими слоями поверх силикона. Через сутки форма готова. Общее время изготовления такой формы двое суток.

На что стоит обратить внимание при изготовлении формы

Выбор силикона

Выбор правильного силикона это 80% качества отливаемых деталей. Поэтому выбирать силикон нужно тщательно. В Москве есть большое количество магазинов, которые продают материалы для литья. Но экспертностью обладают единицы.

Если хотите стать экспертом в этом вопросе, то наш вам совет – найдите мастера по этому вопросу и начинайте учиться у него. Это самый надежный способ. Есть более медленный способ — это самому экспериментировать и набираться опыта. Такой способ может оказаться затратным и займет больше времени.

Мы пошли именно по этому способу, так как мы лаборатория и у нас были средства и время. Мы приобрели определенную экспертность, но мы не претендуем на какие-либо звания.

Мы приобрели определенную экспертность, но мы не претендуем на какие-либо звания.

В своей работе мы используем в основном силикон на платине от Smooth-On производства США. Такой силикон долговечней и пластичнее, чем на олове.

К силиконам, предназначенным для снятия форм, относятся такие серии, как: E-Series, MoldStarSeries, EquinoxSeries, ReboundSeries и тп.

Основные параметры силикона при выборе:

• мягкость

• время, когда силикон сохраняет текучесть

• время застывания

• вязкость

В своих работах мы чаще всего использовали Smooth-OnMoldStar с временем жизни до 10 минут. Время жизни можно регулировать соотношением при замешивании компонентов.

Дегазация

При замешивании компаунда силикон взаимодействует с воздухом и в нем появляются пузырьки. Эти пузырьки приводят к однородностям в будущей форме. Чтобы избавиться от них существует процесс дегазации. Простой способ дегазации – вибрации. Подходит только для простых маленьких форм с увеличенным сроком жизни силикона – больше 6 минут. В остальных случаях мы использовали вакуумные аппараты. Есть бытовые, например, для вакуумизации домашних заготовок. Емкость у такого вакуумизатора 1-1,5 литра. Есть промышленные вакуумные аппараты с емкостью от 10 литров.

Количество отливок

Этот параметр напрямую зависит от способов отливки, рассмотренных выше. Силикон на платине позволяет сделать в среднем в 2 раза больше отливок чем на олове. Наличие застывших пузырьков внутри формы приводит к постепенному его разрушению и снижению количества отливок. Цифры, которые вы увидите на емкости с силиконом или в официальной документации производителя не совсем соответствуют реальности, так как они написаны для идеальных условий. Достичь идеала по многим причинам сложно, поэтому эту цифру смело можно делить на 2. После этого качество отливаемого изделия начинает ухудшаться, так как начинает разрушаться силикон и появляются трещины.

Разделительный состав

Всегда используйте разделитель. Лучше в виде спрея в баллончике, это позволяет наносить его равномерно. Основной его компонент – воск и это лучший вид разделителя.

Кроме воскового разделителя мы пробовали использовать силиконовую смазку. Но не рекомендуем другим, так как в сложных фигурах он начинает скатываться и собираться в нижней части формы. Из-за этого появляются дефекты в отлитом изделии. К тому же он наносится неравномерно.

Какие либо другие виды масел как пищевых, так и технических мы тоже не рекомендуем, так как они взаимодействуют с силиконом и постепенно его разрушают.

Ингибирующие материалы

Чтобы избежать преждевременного разрушения силиконовой формы, стоит обратить внимание на вещества, которые вступают в химическое взаимодействие с силиконом. В первую очередь это пластилин. Используйте пластилин без содержания серы, обычно таким свойством обладает скульптурный пластилин.

Как оказалось, латексные перчатки так же оказывают неблагоприятное воздействие на силикон. Рекомендуется исключить их из спецодежды и заменить на виниловые.

С большой осторожностью нужно использовать деревянные палочки для перемешивания смеси. Некоторые виды силикона не переносят контакта с деревом. Чтобы подстраховаться от неприятных неожиданностей, желательно перемешивать силикон металлическими мешалками.

Представляют опасность только что отвердевшие полиэфиры, эпоксидные и полиуретановые каучуки. Прежде чем использовать в работе какой-либо новый материал, надо протестировать его, залив небольшой порцией силикона. Если смесь полностью застынет за обычное, отведенное для полной полимеризации время, а поверхность силикона не будет липкой — можно считать, что новый материал успешно прошел экзамен и его можно использовать в дальнейшей работе.

Условия окружающей среды

Помещение для литья нужно отапливать, температура в нем не должна опускаться ниже 22-23 градусов. Необходимый температурный режим один из важнейших факторов — при температуре ниже 18 градусов силикон может просто не застыть, а более высокая температура воздуха сокращает время жизни готовой силиконовой смеси.

А вот хранить силикон в тепле нельзя. Материал имеет ограниченный срок годности, сокращающийся от повышения температуры. При повышенной температуре на поверхности выделяется маслянистая жидкость — силикон «потеет». Хранить его следует в сухом помещении и в темноте при температуре 18-20 градусов. Вскрытая банка силикона хранится 1 год. Но есть редкие долгожители — 2 года.

Упрощайте модели

В своей работе мы стараемся избегать сложных способов изготовления форм, таких, как двусоставные. Вместо этого мы упрощаем изделие, пробуем сложную деталь сделать сборной. Это нам помогало уже не раз. Мы снижаем время изготовления и делаем изделие ремонтопригодным. Не всегда это удается, но мы стараемся следовать правилу упрощения.

Изготовление пластиковых деталей

Подготовка мастер формы

Перед тем, как изготавливать форму для литья, необходимо подготовить мастер модель, с которой будет сниматься слепок. В случае изготовления копии какого-либо изделия, вопрос решается самим копируемым изделием, но чаще бывают случаи, когда необходимо отлить вновь разработанное изделие. В таких случаях на помощь приходит 3D печать. Отпечатанная модель шлифуется, шпаклюется и красится при необходимости для достижения нужных параметров будущих изделий. Полученный образец становится той самой мастер моделью.

Процесс литья

Теперь перейдем к самому процессу литья пластика в силикон. Для каждого случая требуется выбирать свою марку двухкомпонентного пластика. Начинали мы свои опыты по литью с пластика Smooth-Cast 300. Смешивали 2 компонента 1:1.

Сфера применения полимеров серии Smooth-Cast 300 включает в себя изготовление и репродукцию маленьких или среднего размера скульптур, имитаций изделий из бронзы и др. металлов, изготовление прототипов моделей для различных отраслей промышленности, декоративной бижутерии и пр.

Условия работы с этим пластиком: хорошо проветриваемое помещение, Он боится влажности, поэтому не оставляйте бутылки компонентов открытыми. Время жизни у такого пластика 3 минуты. Отвердевание за 10 минут. Во время отвердевания компаунд нагревается до температуры около 50 градусов по Цельсию. Заливать пластик в форму надо ровной струей, чтобы избежать образования пузырьков.

Для удаления образовавшихся пузырьков можно использовать те же методы, что и для силикона: вибрация и дегазация вакуумным аппаратом. Но нужно не забывать о времени жизни пластика. Для достижения наилучших физико-механических свойств и повышенной термостойкости получаемого изделия, отливку необходимо подвергнуть тепловому воздействию при температуре 65°C.

Так как чаще всего пластики имеют белый, молочный или полупрозрачный цвет, то для получения других цветов применяются красящие пигменты. Нам понравились пигменты компании Палиж (Palizh).

Постепенно мы испробовали несколько видов пластика и остановились на пластике Axson F 180, так как при заливке им пузырей практически не образуется, то есть дегазация не требуется. Для текущих работ он нас устраивает по всем физико-химическим параметрам.

Универсального пластика для всех задач не существует. Так как фасовка пластика начинается с 1 кг, то можно купить несколько видов и проделать эксперименты с каждым. После этого можно определить нужный вариант.

Составные изделия

Некоторые изделия требуют использования нескольких цветов. Мы разработали простую методику поэтапного литья. Сначала заливается модель основного цвета. После отвердевания изделия мы заливаем дополнительные сегменты другим цветом пластика. Излишки пластика после отвердевания удаляются шлифовкой. В результате получаются осень интересные изделия.

Для такого литья требуется делать соответствующие мастер модели. Сложности никакой нет, только немного воображения.

Экономические аспекты

Литье привлекает не только скоростью изготовления серийных изделий, но и себестоимостью готового изделия. Из нашего опыта цена отличается в 2 и более раз, то есть литье дешевле.

Литье пластика мы применяли во многих проектах, например:

Выставочный стенд для МГСУ

Литье в силикон | Технологии

Литье в силикон

Литье в силикон — это изготовление полимерных, в т.ч. резиноподобных деталей и восковых моделей в силиконовых формах. Силиконовые формы позволяют изготовить детали и модели любой сложности и габаритов без создания стандартной, дорогостоящей оснастки. Благодаря использованию широкой гаммы материалов, отливаемые копии могут быть эластичными, жесткими, стеклоподобными, термостойкими, прозрачными, различных цветов и т.д.

Принцип изготовления деталей по технологии литья в силиконовые формы заключается в абсолютно точном копировании модели (модель может быть «выращена» на 3D-принтере). Форма изготавливается простой заливкой полимеризующегося силикона вокруг модели. Модель удаляется из силиконовой формы после надреза формы по поверхности разъема. Затем в вакуумной камере смешиваются заливочные материалы и заливаются в силиконовую форму.

|

Фланец из полиуретана.

Корпус толщиномера ЛКП.

Корпус датчика.

Маска на переднюю правую фару автомобиля INFINITI , габаритные размеры 245 х 640х120 мм.

| Вид спереди | Вид сзади | |

| Оболочковая силиконовая форма в армирующей опоке из стеклоткани |

Все о литье пластмасс и пластиков в силиконовые формы, изготовление силиконовых форм

Одна из специфик производственной деятельности компании «3D Print spb» – это изготовление силиконовых форм для литья, которые являются одним из самых важных этапов в процессе прототипирования и тиражирования различных изделий.

Литье в силиконовые формы (литье в вакууме) — получение изделий путем заливки двухкомпонентного материала через силиконовую форму. Технология литья быстрым и популярным способом создания изделий из полимерных материалов. В силикон льются пластики, резиноподобные материалы пены и воск.

Технологию вакуумного литья в силиконовые формы используют при:

Тип формы для литья выбирается в зависимости от технологии литья, от поставленной задачи, а так же от характеристик материала самой формы и отливаемого изделия.

Силиконовые формы бываю открытого и закрытого типа, разрезные и составные, блочные и т.д., самое важное в процессе изготовления форм для литья — это получение отливки необходимого качества в итоге.

Как мы создаем силиконовые формы

- В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

- Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом. Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

- Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Два типа силиконовых форм

Формы из силикона на оловянной основе

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

Какие материалы мы льем в силикон

В прошлой статье мы описывали технологию изготовления деталей – литье в силикон – в общих чертах, рассказывали, как происходит процесс создания форм, заливка пластика или других материалов. Сегодня мы поговорим о том, что можно изготавливать этим способом и какие изделия вы в результате получите.

Пластик общего назначения

Из двухкомпонентного пластика можно лить что угодно с наличием мастер-модели и силикона. Его изначальный цвет белый, поэтому с помощью пигментов ему можно придать любой однородный цвет. Самый популярный черный, но мы не ограничиваемся в подборе цвета.

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почте: [email protected]Выбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Другие виды форм

Так же мы изготавливаем металлические пресс-формы для литья под давлением, стальные и алюминиевые. Этот метод подходит для быстрой отливки больших тиражей одинаковых деталей.

Пищевой силикон и формы из пищевого силикона

Пищевой силикон – это тип силикона, который можно использовать для литья, например, шоколада, мармелада или других кондитерских изделий. Он не токсичен и не содержит химических наполнителей или побочных продуктов, что делает его абсолютно безопасным. Молекула силикона состоит из кремния и кислорода. Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом».

Как изготавливают формы из пищевого силикона?

Процесс изготовления формы из силикона достаточно прост: мы берем пластиковую мастер-модель готового изделия (или несколько, если необходимо, чтобы в форму можно было заливать сразу несколько изделий), заливаем смешанную двухкомпонентную субстанцию, ждем отверждения и сушим. Спустя сутки можно уже получить готовую силиконовую форму для литья ваших нужд!

Наш силикон подходит для литья не только продуктов питания, он так же используется для литья прототипов для ювелирных изделий или литья сувенирной продукции. Метод литья в силикон идеально подходит для литья небольших партий изделий, не доходящий до тысячных тиражей. В ином случае применяется метод литья через стальную или алюминиевую пресс-форму, но что не подходит для литья пищевых продуктов.

Изготовление форм из пищевого силикона

Так же мы можем делать молды для мыла, бомбочек для ванн или любых пластиковых изделий. Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал. Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик – качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип

Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т.д.) - Вакуумная камера для дегазации силикона

Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

- В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Метод холодного отвержение – что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы – от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае – доступная стоимость и высокое качество. Обращайтесь!

Что получается

Литье пластмасс и резиноподобных материалов в силиконовые формы — все еще актуальная и интересная технология, с помощью которой можно делать большое множество изделий, как технических, так и декоративных. Один из самых популярных запросов на данный момент — литье корпусов через силиконовые формы, так как чаще всего нашим заказчикам не нужен большой тираж изделий, но необходимы функциональные, работающие детали с хорошей поверхностью и которое выдерживает определенные нагрузки.

Мы льем в силикон как составляющие детали из пластика и резины, так и готовые изделия, цельные или составные корпуса. Мы справляемся с тонкостенными изделиями, деталями сложным форм, изготавливаем мастер-модели (методом 3D-печати или фрезеруем), подбираем необходимые материалы и конечный цвет.

Работа начинается с 3D-модели или чертежа, по которым мы подбираем оптимальный процесс изготовления. Изготовление деталей литьем — процесс быстрый, но важной составляющей является подготовительная работа. Если у вас уже есть мастер-модель, с которой мы можем снять силиконовую форму, то готовые детали можно получить в течении нескольких суток. Если нет, то на изготовление мастер-модели может уйти некоторое количество времени в зависимости от ее сложности и технологии изготовления.

Размеры для двухкомпонентного литья пластмасс особого значения не имеют, мы льем в силикон как маленькие детали, так и большие, габаритные изделия. Мелкосерийное литье пластмасс подходим тем, кому нужны небольшие партии как единоразово, так и раз в месяц, в квартал или год — мы упаковываем и храним мастер-модели и формы на складе, чтобы использовать их тогда, когда это нужно нашим заказчикам.

При мелкосерийном производстве, технология литья в силикон наиболее выгодна для производителя, за счет не дорогой стоимости силикона и скорости воспроизводства формы. Зачастую, при мелкосерийном производстве делать дорогую металлическую форму не рентабельно, ресурсоемко и времени на производство такой формы уходит в десятки, а то и в сотни раз больше.

Производство наградной продукции из пластика

Производство! Как это громко! Жалко что выкорчевали с корнем это, остались только перекупщики китайского барахла, европейских “качественных товаров”. А оно совсем рядом! Расскажу я вам, как делают вот такого мужика. Это на самом деле кубок по бодибилдингу.

Здесь следует сказать, что на самом деле, мужик этот не бронзовый. Это имитация пластика под бронзу. У каждого клиента свои пожелания и свой бюджет. Каждое техническое задание имеет свой объем работ и свою цену.

- Первым делом скульптор лепит модель. Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства.

- Теперь мы определяем линию разъема на нашей фигурке. Линия разъема это очень важная составляющая, потому как если не правильно её определить то деталь будет с трудом выходить из нашей формы а тем самым срок службы силиконовой формы может сократится. Ставим линию разъема)))

- Пластилин хорошо держит форму и хорошо держится на мастер модели. По контуру фигурки ставим “колбаску” ))). Это специальное приспособление “КЛЮЧ”. Он предназначен для четкого позиционирования 2х половинок силиконовой формы. А также такой вид ключа дает возможность плотно закрыть силиконовую форму в месте соединения. Всем рекомендую кто делает составные формы.

- Теперь бензином с ватной палочкой удаляем остатки пластилина на мастер модели. А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы.

- Теперь пришло время для силикона. Используем 2х компонентный силикон холодного отверждения. Форму будем делать корковую, по этому наносить будем силикон кистью. Этот способ очень сильно экономит деньги, но не время))). Торопиться нам некуда поехали… Тщательно промазываем мелкую деталировку на мастер модели “Тычками”. Повторяем процедуру несколько раз до тех пор пока силикон не будет толщиной 5-10 мм.

- После этого оставляем силикон в покое до полной полимеризации, и делаем для поддержки формы корковую часть из гипса, ее можно проармировать добавив бинт или марлю.

- Тоже самое делаем и со второй половиной. после этого разбираем нашу силиконовую форму и наслаждаемся полученным результатом.

- Теперь тщательно просушив силиконовую форму можно приступать к лить пластмассы. (Двух компонентный полиуретан). Поехали….. Без остановок)))

- Бравые ребята выпрыгивают из силиконовой формы как горячие пирожки)))) Как говориться сперва долго запрягаешь потом быстро едешь))) . Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…

- Теперь красим фигурки и ставим на подиум. Собственно Приз готов. В следующих статьях обязательно расскажу как обойтись без покраски а сразу при заливке пластмассы в силиконовую форму добиться эффекта металла (бронзы, серебра, золота).

- Собственно, на этой ноте мы и заканчиваем свой рассказ как происходит создание и подготовительные работы по литью в силиконовые формы. Теперь, можете ознакомиться с фотоотчетом процесса нашей работы!

Предлагаем вашему вниманию очередную работу литейной мастерской на тему кинематографа. Это все тот же проект “Сталинград”.

Мало того что пистолеты полностью повторяют фактуру оригинала, так они еще и резиновые. Я лично держал эту бутафорию в руках, и с расстояния 30 см я не отличил что это не “железный” пистолет. Только когда берешь его в руки понимаешь – “игрушка”.

Не думаю что каскадеры на съемочной площадке будут заниматься анти стрессом и думать о том каким образом изготовлено это резиновое оружие. Но одно могу сказать точно – безопасно при использовании. Жалко что в наше время не было такого. Пистолеты и автоматы мы строгали из деревянной доски. Литьё в силикон не заменимо при тираже меньше 1000 единиц продукции. Качество на высшем уровне.

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности. Например, глянцевая поверхность требует дополнительных временных затрат.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

мелкосерийное производство по доступной цене

Для выпуска серийных товаров, как правило, используют технологию литья в пресс-формы (металлические оснастки). Это дорогостоящие решения в плане первоначального расхода средств на подготовку производства, да и временные затраты с момента начала работ и до получения первых единиц продукции занимают порядка 3–4 месяцев. Сейчас уже большинство компаний знакомы с аддитивными технологиями, и до производства пресс-формы и литья изготавливается прототип будущего изделия для проверки собираемости и физико-механических свойств будущей детали, однако для многих остается загадкой, как получить максимально приближенный к конечному изделию прототип и в плане функционала, и в плане внешнего вида. Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Так что же это за технология? И как она устроена?

Технология

Саму работу по мелкосерийному производству пластиковых и резиноподобных изделий можно разделить на 5 основных этапов. По каждому этапу, в зависимости от задачи, есть различные пути решения. Используются различные материалы как для мастер-моделей, так и для производства форм и отливок, но эта тема отдельной статьи, поэтому мы тезисно опишем каждый этап для общего понимания технологии производства.

1. 3D-моделирование и производство прототипа изделия. Речь идет о проектировании математической модели с последующей ее распечаткой на 3D-принтере или фрезеровкой на ЧПУ.

2. Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия, на который наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

3. Изготовление силиконовой формы для литья. Для производства формы, или, как ее еще называют, матрицы, мастер-модель помещается в опалубку — герметичную емкость из твердого материала. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого двухкомпонентного материала. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку.

4. Тестовая отливка и доработка формы. Если после тестовой отливки детали полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке на основе полученного первого образца.

5. Производство форм и отливок. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20–100 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Благодаря быстроте изготовления оснастки данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во‑первых, силиконовые матрицы универсальны, в силиконовую матрицу можно отливать материалы со свойствами ПММА, АБС, резины и резинопластика, полистирола и полипропилена, а также пенополиуретана.

Во‑вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными. Есть также пищевой силикон, форму из которого можно использовать для создания уникальных кондитерских изделий.

В‑третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и требования к изделию предъявляются не такие жесткие, как к производству такого же образца, но на пресс-форме.

В‑четвертых, в изделия без проблем внедряются металлические закладные разных типов начиная от стандартных втулок и заканчивая жестким металлическим каркасом корпуса.

И наконец, в‑пятых, с помощью данной технологии можно изготавливать изделия с компоновкой разных материалов на одной детали, к примеру, жесткий пластик и резиноподобный материал.

Предназначение

Мелкосерийное производство деталей предполагает создание небольших партий изделий, например, изготовление корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, качественных прототипов для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей. Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемных технологий 3DVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий. Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3DVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы — нового клиента на большое количество проектов. ■

Услуги: [email protected]

Поставки оборудования и расходных материалов: [email protected]

Тел.: +7 (812) 385–72–92

+7 (495) 662‑98‑58, 8 (800) 333‑07‑58

https://3dvision.su

https://www.instagram.com/3dvision.su

https://vk.com/3dvisionsu

В чем разница между силиконом и кремнием?

Общая установленная база устройств, подключенных к Интернету вещей (IoT), по прогнозам, к 2025 году составит 30,9 миллиарда единиц.

Эти устройства будут генерировать экспоненциально увеличивающееся количество электронных отходов, отметили исследователи из швейцарского исследовательского центра Empa. институт прикладных материаловедения и технологий. Однако они изобрели конденсатор, который может помочь решить эту проблему.

Конденсаторы — это электрические компоненты, которые накапливают энергию в электрическом поле.Когда кто-то подключен к электрической цепи, разрядится ток. Конденсаторы широко различаются, но исследователи Empa разработали новую версию с использованием модифицированного 3D-принтера для нанесения гелеобразных чернил на поверхность.

Специальный состав состоит из нановолокон целлюлозы и нанокристаллитов целлюлозы, а также углерода в виде сажи, графита и активированного угля. Исследователи отмечают, что для разжижения смеси используются глицерин, вода и два разных типа спирта, а также щепотка поваренной соли для ионной проводимости.

Xavier Aeby и Gustav Nyström разработали биоразлагаемую батарею, изготовленную из целлюлозы и других нетоксичных компонентов. Gian Vaitl / Empa

Four Layers

Процесс создания суперконденсатора включал трехмерную печать четырех необходимых слоев в непрерывном потоке: гибкая подложка, проводящий слой, электрод и, наконец, электролит. По словам исследователей, слои сложены («как бутерброд») с электролитом в центре.

Получившийся в результате мини-конденсатор способен хранить электричество в течение нескольких часов и может питать небольшие цифровые часы, отметили они.Он способен выдерживать тысячи циклов зарядки и разрядки и годы хранения даже при отрицательных температурах, а также устойчив к давлению и ударам.

После двух месяцев закапывания в землю конденсатор разрушился, оставив лишь несколько видимых углеродных частиц. Джиан Вайтл / Empa

Биоразлагаемые батареи

Изобретение также полезно для окружающей среды. Конденсатор биоразлагаемый. По словам исследователей, конденсатор разрушится в течение двух месяцев, оставив лишь несколько видимых частиц углерода.

«Это звучит довольно просто, но это было совсем не так», — сказал Ксавье Эби из лаборатории Empa по целлюлозе и древесным материалам. Перед установлением надежных рабочих параметров была проведена расширенная серия испытаний. «Как исследователи, мы не хотим просто возиться, мы также хотим понять, что происходит внутри наших материалов», — сказал Эби, изучавший микросистемную инженерию в EPFL и посещающий Empa для получения докторской степени.

Эби работал со своим руководителем Густавом Нюстрёмом над разработкой биоразлагаемого устройства хранения электроэнергии.«Мы подали заявку на внутреннее финансирование Empa в рамках нашего проекта« Печатные бумажные батареи »и смогли начать нашу деятельность с этим финансированием. Теперь мы достигли нашей первой цели », — сказал Нюстрём, который некоторое время исследовал функциональные гели на основе наноцеллюлозы. Он отметил, что этот материал является не только экологически чистым, возобновляемым сырьем, но и обладает внутренним химическим составом, что делает его чрезвычайно универсальным.

Биоразлагаемая батарея состоит из четырех слоев, которые один за другим выходят из 3D-принтера.Затем все складывается, как бутерброд, с электролитом в центре. Джиан Вайтл / Empa

IoT Applications

Исследователи ожидают, что суперконденсатор станет ключевым компонентом Интернета вещей. Например, конденсаторы можно ненадолго зарядить с помощью электромагнитного поля, чтобы обеспечить питание датчика или микропередатчика в течение нескольких часов. Это может быть использовано, например, для проверки содержимого отдельных пакетов во время доставки. Также возможно включение датчиков в мониторинг окружающей среды или в сельском хозяйстве.

Они отметили, что их новый компонент также будет полезен в средах, где количество электронных микроустройств растет. Яркий тому пример — лабораторная диагностика рядом с пациентом или «тестирование на месте оказания медицинской помощи». Среди них небольшие тестовые устройства для использования у постели больного или устройства для самопроверки для диабетиков. «Одноразовый целлюлозный конденсатор также может хорошо подходить для этих целей», — сказал Нистрем.

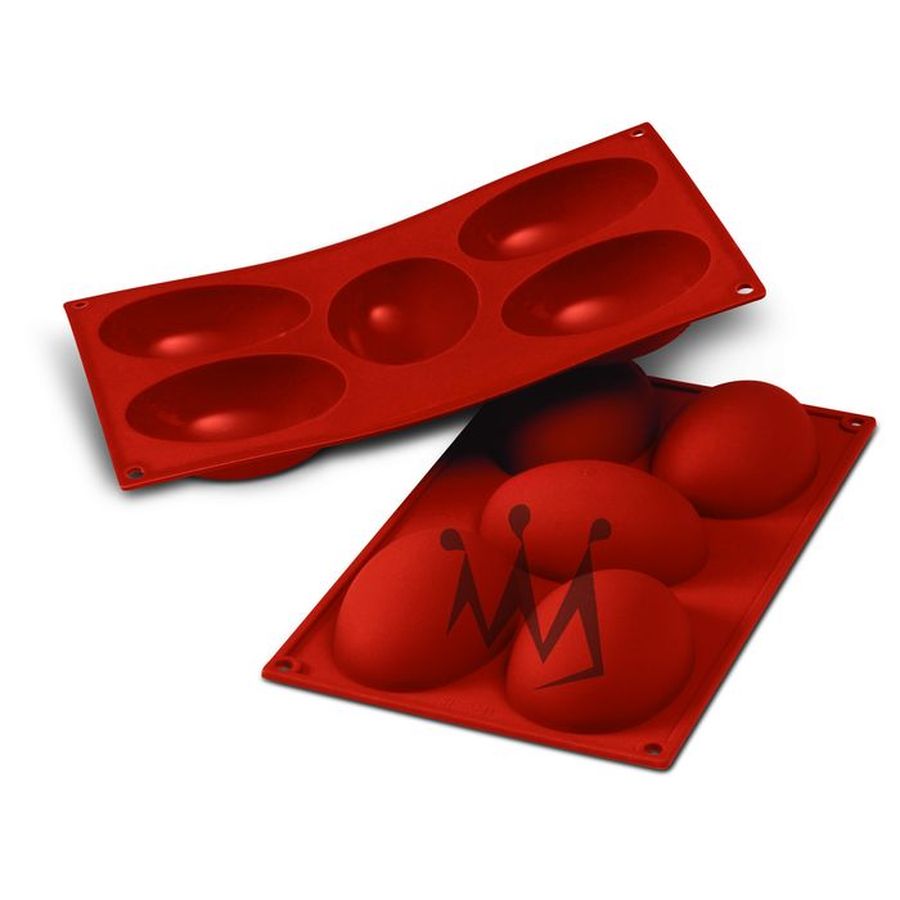

13 десертов в силиконовых формах — кухонная листва

Как партнер Amazon, я зарабатываю на соответствующих покупках.

Силиконовая форма для выпечки идеальна для использования в холодильнике и морозильнике. Это не лучший вариант для использования в духовке, потому что силикон не проводит тепло, как алюминий. Для десертов, требующих охлаждения или замораживания, лучше всего использовать силиконовые формы.

Какие десерты можно приготовить с помощью силиконовых форм

- Тартуфо — слоеное мороженое

- Темно-шоколадные конфеты

- Энтремет — слоеный муссовый торт

- Конфеты

- Шоколадные стаканчики

- Мини-пирожки

- Мини-пирожные

- Мини-чизкейки

- Мармеладные мишки

- Чашки с арахисовым маслом

- Карамели

- Пироги

- Горячие шоколадные бомбы

Какие еще продукты можно приготовить в силиконовых формах

Некоторые другие продукты, которые вы можете приготовить с силиконовыми формами, включают:

- Маффины

- Лед кубики

- Quiche

- Пирожки в мини-горшочках

Можно ли приготовить шоколад в силиконовых формах

Да.Вы можете приготовить шоколад, шоколадные чашки и чашки с арахисовым маслом.

Можно ли использовать силиконовые формы в духовке

Да, вы можете безопасно использовать силиконовые формы в духовке. Силиконовые формы очень термостойкие, но всегда проверяйте упаковку, чтобы убедиться в максимальной температуре, при которой вы можете их использовать.

Выпекание в силиконе занимает больше времени

Выпекание в силиконе занимает больше времени, чем на металлических противнях. Силикон плохо проводит тепло, поэтому запекание с силиконом занимает намного больше времени.

Для выпечки более темных форм может потребоваться больше времени, чем для более легких форм.

Всегда проверяйте готовность кексов с помощью зубочистки.

Вы кладете силиконовые формы для выпечки прямо на решетку духового шкафа?

Нет, не ставьте силиконовые формы для выпечки непосредственно на решетку духового шкафа.

Используйте противень для выпечки под силиконовой формой для выпечки, чтобы придать ей устойчивость. Вставлять и вынимать его из духовки будет намного проще, если положить противень под силиконовую форму.

Силиконовые формы для выпечки лучше металлических

Силиконовые формы для выпечки не лучше металлических при выпекании в духовке.Силиконовая форма для выпечки не проводит тепло. Алюминиевые формы для выпечки лучше всего использовать в духовке.

Нужно ли распылять силиконовые формы для конфет

Вам не нужно распылять силиконовые формы для конфет.

Вытащите леденец из силиконовой формы, потушив его пальцами. Если вы используете спрей при использовании силиконовых форм, они могут получить жирный блеск, что не идеально для изготовления конфет.

Как проверить, есть ли у вас хороший чистый силикон

Чтобы проверить, есть ли у вас хороший чистый силикон, выполните тест на сжатие.

Сожмите силикон и посмотрите, где он растягивается. Если силикон меняет цвет на белый, это не чистый силикон. Чистый силикон будет однородного цвета даже при растяжении и изгибе.

При выпечке с силиконовыми формами самая высокая и самая низкая температура, которую вы можете использовать при выпечке.

Самая высокая температура, при которой вы можете использовать силиконовые формы в духовке, составляет 200 ° C, не повреждая их. Они могут выдерживать более высокие температуры, но они начнут разрушаться, если выдерживать температуру выше 250 ° C.

Силиконовые формы с самой низкой температурой -60 ° C не ломаются.

Перед использованием при экстремальных температурах проверьте вкладыш в упаковке на предмет точных температурных характеристик ваших конкретных силиконовых форм.

Каковы преимущества силиконовых форм для выпечки

- Можно мыть в посудомоечной машине

- Можно мыть в морозильной камере

- Можно использовать в микроволновой печи

- Сейф в духовке

Как чистить силиконовые формы для выпечки

Используйте воду с мылом. Не замачивать в течение длительного времени.Быстро промойте водой с мылом или поместите на верхнюю решетку посудомоечной машины для очистки. Не используйте абразивные чистящие средства для силикона. Тартуфо с силиконовой формой

Создание этого слоеного десерта из мороженого называется «Тартуфо».

Как удалить мороженое из силиконовой формы

Как сделать шоколадные чашки без воздушных шаров с помощью силиконовых форм

Сделать шоколадные чашки без использования воздушных шаров легко, если у вас есть под рукой силиконовые формы.На самом деле не имеет значения, какие формы у вас дома, главное, чтобы они вам нравились и размер соответствовал десерту, который вы готовите.

- Растопите шоколад в жаропрочной посуде в микроволновой печи. Стекло лучше всего подходит для плавления шоколада в микроволновой печи. Растопите шоколад с 30-секундными интервалами и перемешайте ложкой, пока не получите однородную массу. Вам, вероятно, понадобится всего 1/4 — 1/2 стакана шоколада, чтобы приготовить шоколадные чашки.

- Нанесите шоколад на внутреннюю часть силиконовой формы с помощью кисти, пригодной для пищевых продуктов.Если у вас его нет, вы можете легко намазать шоколад ножом для масла. Постарайтесь распределить его как можно более равномерно.

- Поставьте чашку с шоколадом в холодильник на 30 мин. Он должен был затвердеть. У вас есть возможность сделать еще один слой растопленного шоколада, если хотите, но обычно вам нужно сделать только один слой, чтобы на чашку шоколада было достаточно шоколада.

- Осторожно снимите силиконовую форму. Это проще сделать, если вы сделаете несколько слоев шоколада, потому что он утолщает края, с которых вы снимаете силикон.Помните об этом, если хотите, чтобы ваши шоколадные чашки были идеальными.

- Поместите чашку с шоколадом в герметичный контейнер в холодильник, пока не будете готовы ее использовать.

Что добавлять в шоколадные чашки

18 продуктов, которые можно положить в шоколадные чашки:

- ванильный крем

- шоколадный мусс

- малиновый мусс

- мусс мокко

- кофейный мусс

- мороженое

- малина

- клубника

- киви

- дольки мандарина

- взбитые сливки

- ледяное вино

- паста из лесных орехов

- пудинг

- Jell-o

- вишня мараскино

- холодный кофе

- торт еда ангела

Если вы хотите украсить По краю шоколадной чашки можно нанести немного глазури и нанести глазурь на край шоколадной чашки.Посыпьте глазурью глазурью, чтобы придать ей декоративное кольцо вокруг шоколадной чашки, добавить немного цвета и сделать ее привлекательной.

Swiss Medical Weekly — Силиконовые материалы для грудных имплантатов

Резюме